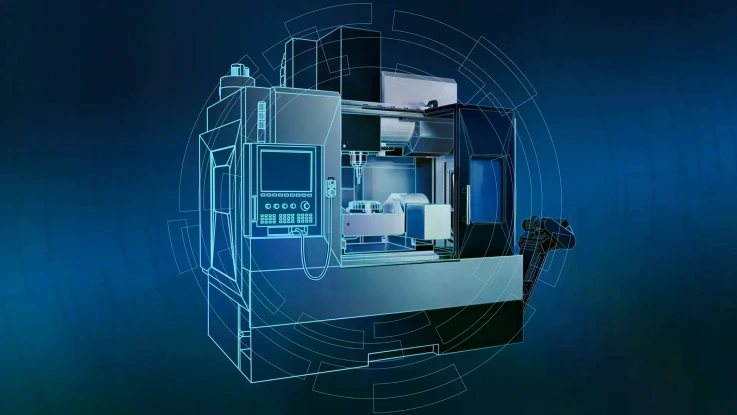

レックスロスのリニアモーションテクノロジーは、切削工作機(フライス盤、旋盤、研削センター、加工センターなど)やプレス、パンチング、曲げ加工機などの成形工作機の両方で汎用的に使用され、それぞれのプロセスを最適化しています。これによって、高フォースの吸収、高速移動速度、短サイクルタイムを実現しています。

工作機械の精度のさらなる向上、自動化機能の向上、さらなるサステナブル、弊社の革新的なリニアモーションテクノロジーソリューションで生産を最適化します。特許取得済みのリニアガイドを使用し熱影響を簡単に補正し、自動化ソリューションで新規市場や用途に対して変革を推進する方法をご紹介します。生産体制の可能性を発見します。力を合わせて取り組んでいきましょう。

FAQ(よくある質問)

最新の工作機械設計に優れたリニアモーションテクノロジーを: 工作機械業界のリーディングパートナーとして、私たちはすべてのディテールの重要性を知っています。ここでは、お客様の機械の精度、ダイナミクス、効率性を新しいレベルに引き上げるために特別に開発された当社のリニアモーションテクノロジーに関して最もよく寄せられる質問に対する回答をお読みいただけます。

レックスロスのリニアモーションテクノロジーはどの工作機械で使用されていますか?

工作機械の中で最高レベルの精度と剛性を達成するにはどうすればよいですか?また、リニアモーションテクノロジーにはどのように貢献できますか?

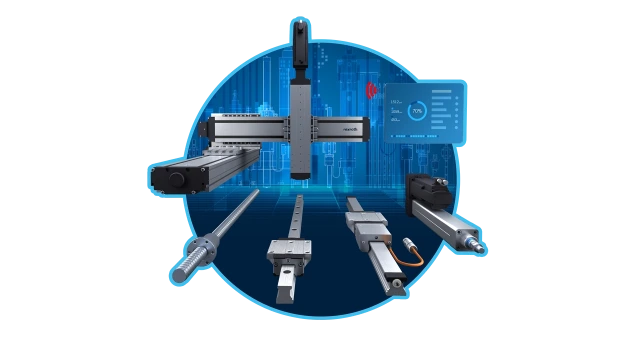

レックスロスのプロファイルされたレールシステムとボールネジスピンドルアッセンブリは、工作機械の高い要件に合わせて特別に設計されています。最高の剛性、低パルスシーケンス、高い耐荷重能力を備えており、アグレッシブな切断パラメータを使用しても、振動を減衰させ、プロセス力を安全に吸収します。これにより優れたプロセス安定性を実現し、過酷な条件下でも高精度な加工を可能にしています。プロファイルされたレールシステムの場合、レールとガイドキャリッジの精度クラスとプリテンションを正確に選択することが重要です。SPやUPなどの高精度クラスと、ガイドキャリッジの中~高プリテンションをお勧めします。レックスロスの 「セレクタ」 設計ツールは、この点で役立ちます。アプリケーションパラメーターに基づいて適切なソリューションを提案します。特別なアプリケーションでは、レックスロスは機械のリニアテクノロジーの理想的な設計を確実にするために、専門家による助言を得た計算サービスも提供しています。

工作機械の熱安定性を確保するために、どのような対策を講じていますか?

熱安定性は最高精度の鍵です。当社のリニアモーションテクノロジーソリューションには、温度管理が含まれています。当社の特許取得済みのTCRS熱補償レールシステムにより、費用対効果に優れた柔軟なソリューションが初めて実現しました。熱はリニアガイドから直接取り除くことも、生産開始時に供給することも可能です。熱特性が安定することによりスクラップの発生が最小限に抑えられ、生産性を大幅に向上させることができます。ボールネジスピンドルアッセンブリが装備されたシステムの場合、中空ボア付きスピンドルと液冷スピンドルが活躍します。このアクティブ温度制御は、高速移動中に高摩擦によって発生したプロセス熱を直接熱源に伝達します。あるいは、温度制御されないボールネジスピンドルアッセンブリの場合、線膨張はレックスロスの 統合型計測システムIMS によって補償されます。クローズドループモードでは、ダイレクト計測システムによってメカニカルドライブトレインのすべての不具合が排除されます。

リニアモーションテクノロジーコンポーネントの耐久化やメンテナンス性の低減はどのように担保されていますか?予知保全はこの点でどのような役割を果たしていますか?

当社のリニア技術製品は、生産条件下で最大限の耐用年数を実現するように設計されています。このため、最高の負荷定格と最適な潤滑コンセプトおよびシーリングコンセプトを備えたコンポーネントのみを使用しています。このプロセスの中心となる要素は、自動集中潤滑システムです。このシステムは、必要に応じてプロファイルされたすべてのレールシステムとボールネジスピンドルアッセンブリのナットに潤滑剤を供給します。堅牢なカバーとワイパーは、チップやクーラントから敏感なガイドウェイを保護し、潤滑剤が漏れるのを防ぎます。

予知保全を目的として、プロファイルされたレールシステムの 一体型計測システム には振動と温度を監視するためのセンサーが装備されています。電気機械式シリンダ との併用によって、センサーパッケージを用いて温度や潤滑状態をモニタリングすることができるようになっています。これにより、機械のメンテナンスを計画し、機械の可用性を最大限に高めることができます。

工作機械における一体型計測システム IMS の、ガラススケールと比較した場合の利点は何ですか?

外部ガラススケールを使用した従来の機械コンセプトと比較して、 レックスロスの 一体型計測システム はアタッチメントの追加を不要としています。これによって、測定機能がプロファイルされたレールシステムに直接含まれることになり、設置スペースが削減されます。複雑な位置合わせプロセスが不要となり、迅速なインスタレーションが可能となります。ガイド付きレールシステムに直接組み込まれた堅牢なカプセル設計により、システムの剛性と精度が永続的に向上します。IMS と TCRS (Thermo Compensating Rail System) との組み合わせにより、プロファイルされたレールシステム、計測システム、マシンベッド間の理想的な熱結合が確保され、1つのシステムでガイド、テンパリング、測定が行われます。

リニアモーションテクノロジーを使用した工作機械では、どのようなオートメーションソリューションを使用できますか?

ボッシュ レックスロスでは、機械メーカーの皆さまにリニア軸、アクチュエータ、およびツールやワークの自動ハンドリングのための完全な多軸システム(リニアロボット)を広範囲にお届けしています。モジュラーサブシステムは、ローディングステーションとアンローディングステーション用にも開発が進んでいます。オフプレスやプレスなどの一般的なタスクは、省スペースでコスト効率の高い方法で実装可能となっています。

リニアモーションテクノロジーは工作機械全体の省エネ化にどのような貢献をしているのでしょうか?

レックスロスは低摩擦のプロファイルされたレールシステムと高効率ボールネジスピンドルアッセンブリを駆使し、駆動電力を最小限に抑えます。様々なシーリングが用意されているため、低摩擦ソリューションも構成できます。また、リニアモーションテクノロジーコンポーネントやシステムの省資源化の基盤は設計や寸法決定の段階ですでに確立されているため、過剰なエンジニアリング業務を回避することができます。ボッシュ レックスロスは、お客様に応じた助言とアプリケーションサポート、 オンライン設計および計算ツールを通じてこれを可能にしています。

お問い合わせください。

テクノロジーだけでなく、マシンツールについても知り尽くしているのが当社の強みです。未来の工場に適したソリューションを素早く見つけることができます。